Der schnellste Weg, Schweißroboter zu programmieren.

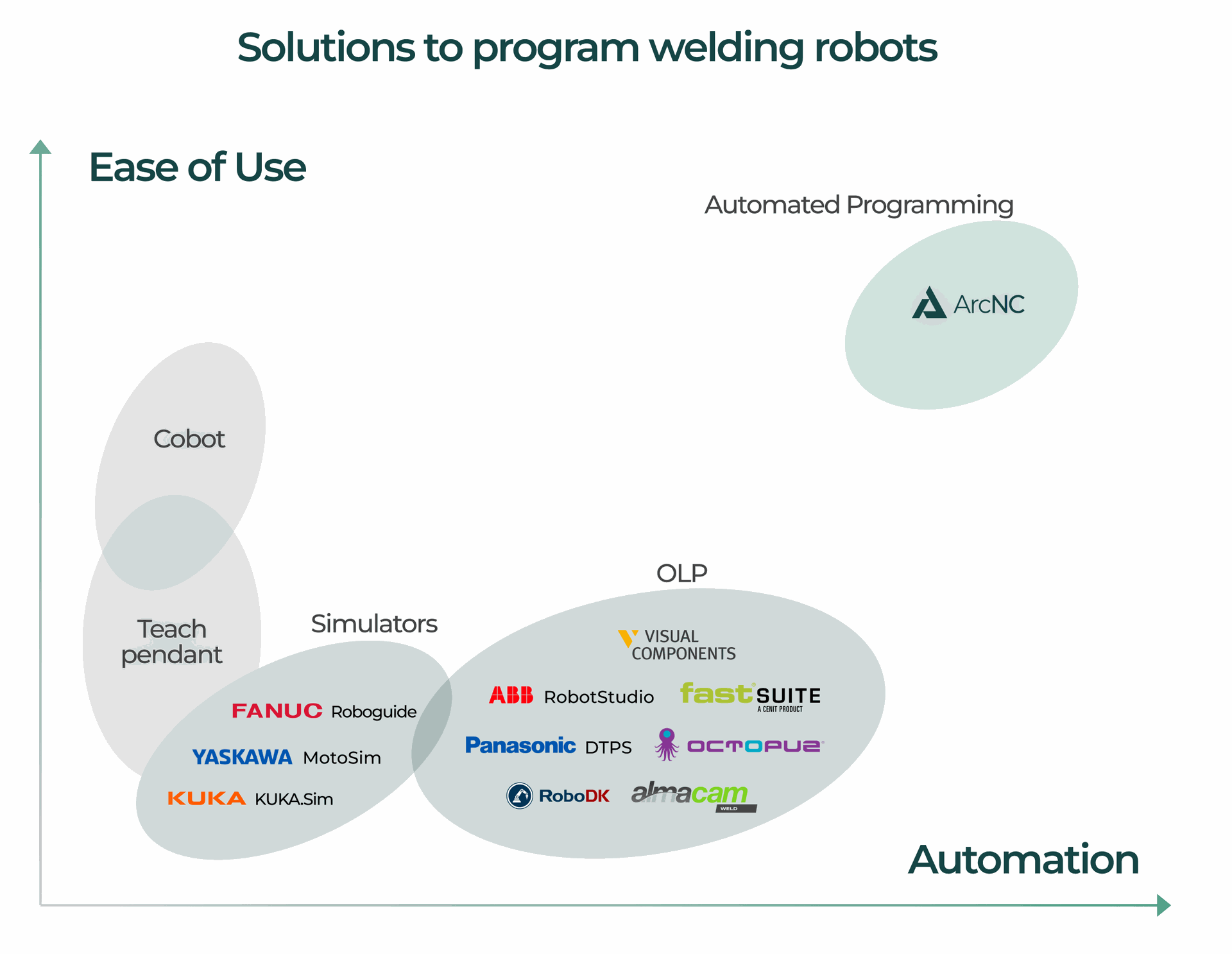

In der Welt der Industrierobotik war die Programmierung von Schweißrobotern traditionell ein komplexer und zeitaufwändiger Prozess. Die Programmiermethoden haben sich im Laufe der Jahre erheblich weiterentwickelt, wobei jede Methode unterschiedliche Vorteile und Herausforderungen bietet.

In diesem Blogbeitrag werden wir die traditionellen Methoden zur Programmierung von Schweißrobotern untersuchen, einschließlich der Online-Programmierung mit Techpendants und Cobots sowie der Offline-Programmierung (OLP).

Wir werden erklären, wie ArcNCs automatisierter Programmieransatz sich von diesen traditionellen Techniken unterscheidet und eine effizientere, benutzerfreundlichere und kostengünstigere Lösung bietet, die speziell für Schweißanwendungen entwickelt wurde.

Online-Programmierung

Die Online-Programmierung umfasst die Programmierung des Roboters direkt auf dem Produktionsgelände und bietet einen praxisorientierten Ansatz, der sofortiges Feedback liefert. Diese Kategorie der Programmierung beinhaltet die Verwendung von Handbediengerät und Cobots, von denen jeder seine eigenen Vorteile und Einschränkungen bietet.

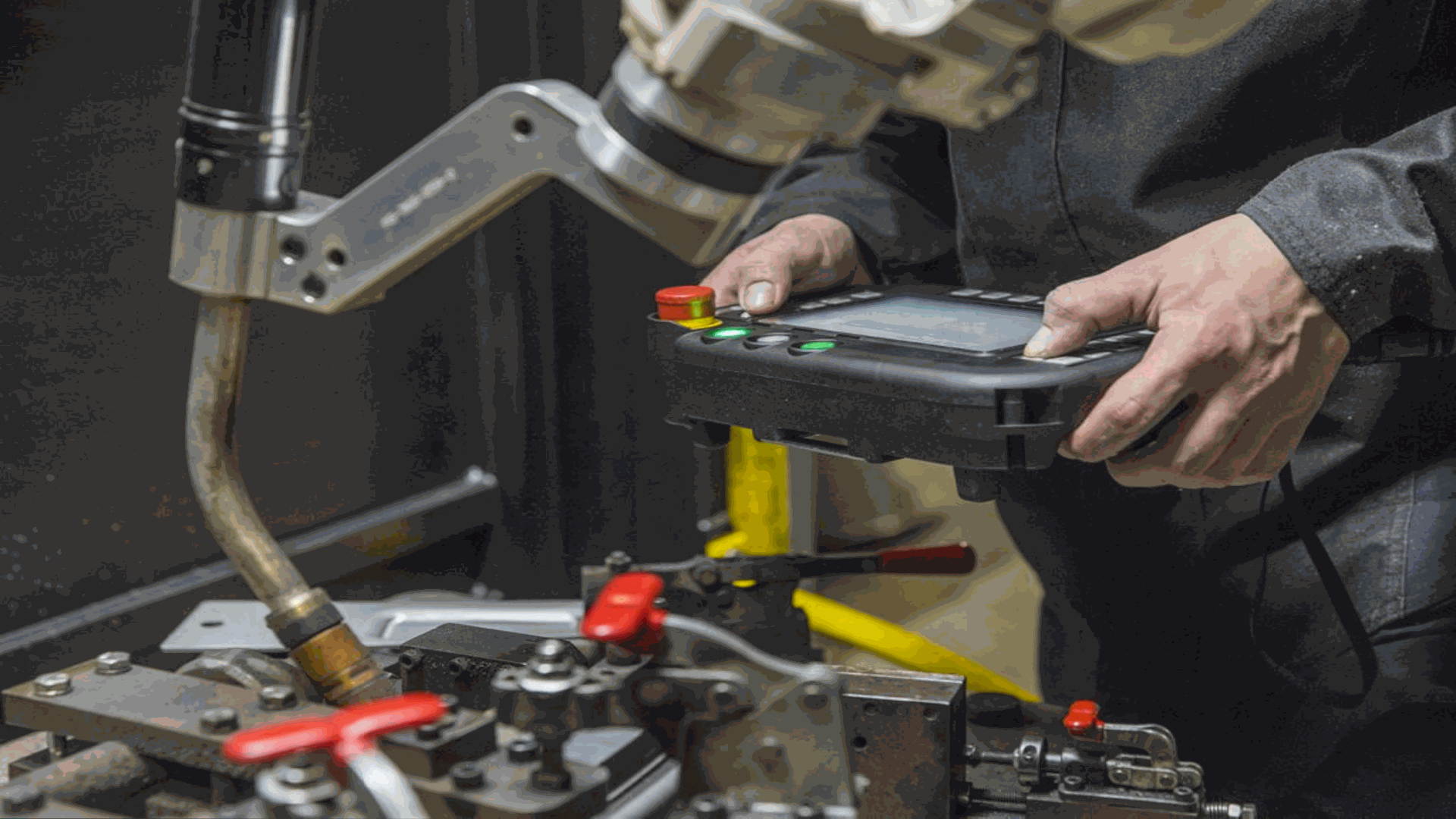

Programmierung per Handbediengerät

Handbediengeräte sind tragbare Geräte, die von Bedienern verwendet werden, um Roboter manuell durch ihre vorgesehenen Pfade und Abläufe zu steuern. Diese Methode wird häufig bei industriellen Schweißrobotern eingesetzt, da sie den Bedienern ermöglicht, die Bewegungen des Roboters in Echtzeit zu sehen und ein klares Verständnis des Schweißprozesses zu gewinnen. Die praktische Natur der Programmierung mit Handbediengeräten macht sie zugänglich, da sie keine zusätzliche Software oder spezielle Fähigkeiten über grundlegende manuelle Steuerungen hinaus erfordert.

Diese Methode kann jedoch äußerst zeitaufwändig sein, insbesondere bei der Programmierung komplexer Bewegungen wie Suchbewegungen oder koordinierter Bewegungen. Darüber hinaus ist der Roboter während der Programmierung mit diesem Prozess beschäftigt und führt in dieser Zeit keine Schweißarbeiten durch, was zu erheblichen Stillstandszeiten und einer verringerten Produktivität führt.

Die Programmierung mit Handbediengeräten eignet sich am besten für den Einstieg in grundlegende Schweißaufgaben, das Bearbeiten einfacher Teile mit wenigen Schweißnähten oder das Feineinstellen vorhandener Programme durch Anpassung von Parametern oder Nachbearbeitung von Schweißnähten. Es ist eine effektive Methode für Anfänger, wird jedoch weniger praktikabel, je komplexer die Schweißaufgaben werden.

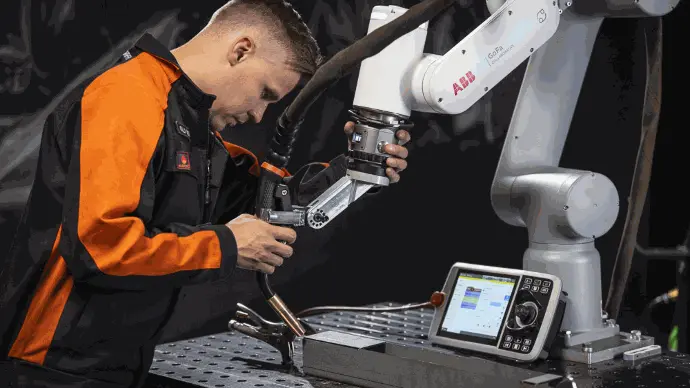

Kollaborative Roboter

Kollaborative Roboter (Cobots) wurden 2008 von Universal Robots erstmals vorgestellt, und seitdem haben alle großen Roboterhersteller ihre eigenen Versionen entwickelt. Cobots bieten ein intuitiveres Programmiererlebnis, das es den Bedienern ermöglicht, den Roboter physisch in die gewünschten Positionen für grundlegende Aufgaben zu bewegen. Diese intuitive „Greifen und Bewegen“-Funktion macht Cobots einfach einzusetzen und benutzerfreundlich, insbesondere in kleineren Arbeitsbereichen, wo sie auf Tischen montiert werden können und keine Schutzeinhausung benötigen.

Trotz dieser Vorteile teilen Cobots ähnliche Nachteile wie Handbediengeräte, darunter die Tatsache, dass sie zeitaufwändig sind und während der Programmierung zu Stillstandszeiten des Roboters führen. Darüber hinaus verfügen Cobots oft nicht über fortschrittliche Schweißfähigkeiten wie integrierte Manipulatoren und Schienen, Berührungssensorik und Nahtverfolgung, was ihre Nutzung in komplexeren Schweißanwendungen einschränkt.

Cobots eignen sich am besten für Umgebungen mit Platzbeschränkungen und für die Handhabung von kleinen, einfachen Teilen, bei denen das Fehlen fortschrittlicher Schweißfunktionen keine wesentliche Einschränkung darstellt.

Offline-Programmierung

Die Offline-Programmierung (OLP) bietet eine Alternative zu Online-Methoden, indem sie es Benutzern ermöglicht, Roboterprogramme auf einem Computer zu erstellen, abseits der Produktionsfläche. Dieser Ansatz umfasst ein breites Spektrum an Lösungen, von einfachen Robotersimulatoren bis hin zu fortschrittlicher Software mit schweißspezifischen Funktionen, die sowohl von Roboterherstellern (z. B. Panasonic DTPS, ABB RobotStudio, Yaskawa MotoSim, Cloos Roboplan oder KUKA.Sim) als auch von Drittanbietern (wie Visual Components, FastSuite, Almacam, Octopuz oder RoboDK) entwickelt wurden.

Der Hauptvorteil der Offline-Programmierung (OLP) besteht darin, dass sie Stillstandszeiten des Roboters beseitigt; Programme werden offline erstellt, sodass Roboter ununterbrochen weiter schweißen können. Darüber hinaus ist OLP vielseitig einsetzbar und kann für verschiedene Anwendungen über das Schweißen hinaus genutzt werden. Diese Vorteile haben jedoch ihren Preis. OLP-Systeme sind oft komplex in der Anwendung und weisen eine steile Lernkurve auf, die geschulte Ingenieure erfordert, um sie zu bedienen. Die Entwicklung detaillierter Programme kann dennoch beträchtliche Zeit in Anspruch nehmen, was einige der Effizienzgewinne durch die Beseitigung von Stillstandszeiten ausgleicht.

OLP wurde traditionell eingesetzt, wenn Aufgaben zeitkritisch, hochgradig optimiert oder die virtuelle Inbetriebnahme und Integration mit anderer Hardware, wie Förderbändern oder Zuführmechanismen, erforderten. Für die meisten Schweißanwendungen, insbesondere solche, die weniger komplexe oder abwechslungsreiche Aufgaben umfassen, wird OLP jedoch zunehmend durch schlankere Lösungen wie die automatisierte Programmierung von ArcNC ersetzt.

Automatisierte Programmierung mit ArcNC

ArcNC führt ein neues Paradigma in der Roboterprogrammierung ein, das speziell für Schweißanwendungen entwickelt wurde. Im Gegensatz zu traditionellen OLP-Lösungen automatisiert ArcNC den Großteil der Programmierarbeit, was es erheblich benutzerfreundlicher und effizienter macht.

Für Schweißer entwickelt

ArcNC wurde mit dem Fokus auf Schweißer entwickelt und erfordert nur zwei Stunden Schulung, damit Bediener kompetent werden, im Vergleich zu mehreren Tagen für traditionelle OLP-Systeme. Diese Benutzerfreundlichkeit stellt einen erheblichen Unterschied zu traditionellen Methoden dar, bei denen Bediener über Kenntnisse in Schweißen, Robotik und Programmierung verfügen müssen. Bei ArcNC ist die einzige Voraussetzung Fachwissen im Schweißen, was den Prozess erheblich vereinfacht und die Einstiegshürde senkt.

ArcNC | Traditionelle OLP | |

Unterstützte Anwendungen | Schweißen | viele |

Schulungsvoraussetzungen | 2 Stunden | Mehrere Wochen |

Erforderliche Fähigkeiten | Schweißen | Robotics + Programmierung + |

ArcNC | Traditionelle OLP | |

Unterstützte Anwendungen | Schweißen | viele |

Schulungsvoraussetzungen | 2 Stunden | Mehrere Wochen |

Erforderliche Fähigkeiten | Schweißen | Robotics + Programmierung + |

Fortschrittliche Automatisierung

ArcNC nutzt fortschrittliche Automatisierung, um den Programmierprozess zu optimieren. Roboterbewegungen werden automatisch generiert, wodurch die manuelle Spezifikation, die in der Offline-Programmierung (OLP) erforderlich ist, entfällt. Kollisionen werden automatisch vermieden, und Suchbewegungen werden ohne manuelle Eingabe erzeugt. Darüber hinaus werden Schweißnähte automatisch aus CAD-Modellen extrahiert, und die Programme sind sofort einsatzbereit auf dem Roboter, ohne dass die manuellen Anpassungen notwendig sind, die häufig bei traditionellen OLP-Systemen erforderlich sind.

ArcNC | Traditionelle OLP | |

Einstiegspreis | € 7,000 | € 15,000 - 35,000 |

Durchschnittliche Zeit für die Programmgenerierung | < 1 Stunde | > 1 Tag |

Mindeststückzahl | 1 - 5 | > 50 |

ArcNC | Traditionelle OLP | |

Automatische Schweißnaht-Extraktion | ✔ | ✘ |

Kollisionserkennung | ✔ | ✔ |

Automatische Roboterbewegungen, die Kollisionen, Singularitäten, Achslimits und Schlauchpaketprobleme verhindern | ✔ | ✘ * |

Automatische Generierung von Suchbewegungen | ✔ | ✘ |

| Voll funktionsfähige Roboterprogramme ohne Nachteachen | ✔ | ✘ |

ArcNC | Traditionelle OLP | |

Automatische Schweißnaht-Extraktion | ✔ | ✘ |

Kollisionserkennung | ✔ | ✔ |

Automatische Roboterbewegungen, die Kollisionen, Singularitäten, Achslimits und Schlauchpaketprobleme verhindern | ✔ | ✘ * |

Automatische Generierung von Suchbewegungen | ✔ | ✘ |

| Voll funktionsfähige Roboterprogramme ohne Nachteachen | ✔ | ✘ |

ArcNC | Traditionelle OLP | |

Einstiegspreis | € 7,000 | € 15,000 - 35,000 |

Relative time spent to generate program | 1 | 8 |

Mindeststückzahl | 1 - 5 | > 50 |

Profitabel für die Kleinserienproduktion:

Dieses hohe Maß an Automatisierung macht ArcNC besonders profitabel für die Kleinserienproduktion. Mit einem Einstiegspreis von nur 7.000 € bietet ArcNC eine kostengünstige Alternative. Programme können innerhalb von Stunden anstelle von Tagen generiert werden, und die Lösung ist für Stückzahlen von nur 1 bis 5 geeignet. Dies macht ArcNC zu einer idealen Wahl für eine Vielzahl von Schweißanwendungen, von kleineren Einsätzen bis hin zu umfangreicheren Produktionsläufen.

(*) a few traditional OLP solutions (eg. Fastsuite & Visual Components) also provide tools for more automated motion planning

Eine kurze Anmerkung über scannerbasierte Lösungen:

Bei der Diskussion über verschiedene Programmiermethoden ist es auch wichtig, die scannerbasierten Lösungen zu erwähnen, die von Unternehmen wie Exner, Abagy und Path Robotics angeboten werden. Diese Systeme verwenden Scanner, um Schweißbahnen automatisch zu erkennen und den Roboter entsprechend zu programmieren. Dieser Ansatz hat jedoch erhebliche Einschränkungen.

Der Bedarf an zusätzlicher Hardware erhöht die Kosten und Komplexität, und wenn Scanner am Roboter montiert sind, kann dies die Bewegungsfreiheit einschränken und die Zuverlässigkeit beeinträchtigen. Darüber hinaus haben Scanner oft Schwierigkeiten mit Abschattungen und Reflexionen, was zu ungenauen Daten führen kann, die fehlende oder fehlerhafte Schweißnähte oder sogar Kollisionen zur Folge haben können. Scannerbasierte Lösungen sind außerdem typischerweise auf weniger komplexe Teile beschränkt und unterstützen häufig nur 2,5D-Schweißaufgaben (Schweißnähte auf ebenen Flächen). Sie erfordern häufig eine Neuprogrammierung bei der Einführung neuer Bauteilfamilien, was ihre Effizienz in dynamischen Produktionsumgebungen verringern kann.

Fazit

Die Landschaft der Programmierung von Schweißrobotern ist vielfältig und reicht von traditionellen Online-Methoden wie Handbediengeräten und Cobots bis hin zu fortschrittlicheren Offline-Programmierungslösungen (OLP). Jede Methode hat ihren Platz, abhängig von den spezifischen Anforderungen und Einschränkungen der Anwendung. Sie sind jedoch oft mit erheblichen Kompromissen in Bezug auf Zeit, Komplexität und Kosten verbunden.

Die automatisierte Programmierlösung von ArcNC bietet einen erheblichen Fortschritt in der Programmierung von Schweißrobotern und stellt eine schnellere, einfachere und kostengünstigere Alternative dar. Durch den spezifischen Fokus auf das Schweißen vereinfacht ArcNC den Programmierprozess, reduziert den Schulungsaufwand und minimiert die Notwendigkeit für Fachwissen über das Schweißen hinaus. Mit der Fähigkeit, schnell einsatzbereite Programme zu generieren, Kollisionen automatisch zu vermeiden und die Roboterbewegungen zu optimieren, ist ArcNC ein echter Wendepunkt sowohl für die Kleinserienproduktion als auch für großangelegte Anwendungen.